Jeder Yacht- oder Motorbootbesitzer weiß, wie störend Lärm während der Segelsaison sein kann. Motorvibrationen, das Geräusch von Wasser, das auf den Rumpf trifft, und andere Geräusche beeinträchtigen den Komfort der Entspannung auf dem Wasser erheblich. Eine effektive Schalldämmung eines Fahrzeugs erfordert einen durchdachten Ansatz und die Verwendung geeigneter Dämmmaterialien. Eine ordnungsgemäße akustische Isolierung erhöht nicht nur den Komfort der Besatzung, sondern schützt auch die Bauelemente vor Vibrationen.

Die Vorbereitung einer Yacht auf die Saison umfasst viele technische und Wartungsaufgaben. Eines der wichtigsten Elemente ist die Installation oder der Austausch von Schalldämmmaterialien. Während des Winters können Dämmkomponenten durch Feuchtigkeit und Temperaturschwankungen beeinträchtigt werden. Daher sollte jede Segelsaison mit einer gründlichen Inspektion des Schalldämmsystems beginnen. Professionell ausgeführte akustische Isolierung kann die Lärmbelastung im Vergleich zu einem ungedämmten Fahrzeug um bis zu 70 % reduzieren.

Eine effektive Schalldämmung erfordert Kenntnisse über die Eigenschaften verschiedener Materialien und Fertigkeiten bei deren fachgerechter Montage. Moderne Dämmmöglichkeiten ermöglichen hervorragende Ergebnisse bei relativ geringem finanziellem Aufwand. Der Schlüssel zum Erfolg liegt in der Auswahl der richtigen Produkte und deren Anwendung an strategischen Stellen auf dem Boot oder der Yacht.

Schalldämmmaterialien für Yachten und Motorboote

Die Wahl der richtigen Dämmmaterialien ist grundlegend für eine effektive Schalldämmung eines Fahrzeugs. Moderne technologische Lösungen bieten eine breite Palette von Produkten mit unterschiedlichen Eigenschaften und Anwendungsbereichen. Jedes Material verfügt über einzigartige Merkmale, die es für bestimmte Einsatzzwecke auf einem Boot oder einer Yacht geeignet machen.

Butylmatten als Basis der Dämmung

Butylmatten gehören zu den effektivsten Schalldämmmaterialien auf dem maritimen Markt. Sie zeichnen sich durch ausgezeichnete Vibrationsdämpfungseigenschaften und hohe Beständigkeit gegenüber maritimen Bedingungen aus. Die Butylstruktur bietet langanhaltenden Schutz gegen Korrosion und Salzwassereinwirkung.

Die Dicke der Butylmatten reicht von 2 bis 8 Millimetern. Dünnere Varianten eignen sich hervorragend für Bereiche mit begrenztem Einbauraum. Dickere Matten bieten eine bessere Dämmwirkung, benötigen jedoch mehr Platz zur Montage. Der Einsatztemperaturbereich für Butylmatten liegt zwischen -40 und +80 Grad Celsius.

Die Klebeeigenschaften von Butyl ermöglichen eine einfache Montage auf verschiedenen Metalloberflächen. Das Material haftet gut auf Stahl, Aluminium und Kunststoffen. Die Flexibilität der Matte erlaubt es ihr, sich an gewölbte Rumpfflächen anzupassen, ohne ihre dämmenden Eigenschaften zu verlieren.

Butyl zeigt zudem eine ausgezeichnete Beständigkeit gegenüber Ölen, Kraftstoffen und Chemikalien, die auf Booten verwendet werden. Diese Eigenschaft macht Butylmatten ideal zur Isolierung von Maschinenräumen. Das Material nimmt kein Wasser auf und wird durch Feuchtigkeitseinwirkung nicht beeinträchtigt.

Kautschukschaumstoffe in Dämmsystemen

Kautschukschaumstoffe stellen die zweite grundlegende Lösung zur Schalldämmung von Fahrzeugen dar. Die zellulare Struktur des Schaums sorgt für eine hervorragende Absorption von Geräuschen bei verschiedenen Frequenzen. Das Material zeichnet sich durch geringe Dichte aus, was für die Stabilität des Bootes wichtig ist.

Die Dicke der Kautschukschaumstoffe variiert zwischen 10 und 50 Millimetern. Größere Dicken bieten eine bessere Schallisolierung, erhöhen jedoch auch das Gewicht der Einheit. Schäume mit einer Dicke von 20 bis 30 Millimetern sind die optimale Lösung für die meisten Anwendungen auf Yachten und Motorbooten.

Kautschukschaumstoffe weisen eine ausgezeichnete Beständigkeit gegenüber maritimen Bedingungen auf. Die geschlossene Zellstruktur verhindert Wasseraufnahme sowie das Wachstum von Schimmel und Pilzen. Das Material behält seine dämmenden Eigenschaften auch nach jahrelangem Einsatz unter rauen Bedingungen bei.

Schaumstoffarten nach Anwendung:

- Standard-Schaumstoffe – für die grundlegende Isolierung von Wohnräumen

- Selbstklebende Schaumstoffe – erleichtern die Installation an schwer zugänglichen Stellen

- Flammschutzschaumstoffe – erforderlich in Motorräumen

- Schaumstoffe mit erhöhter Dicke – zur Geräuschreduzierung im Maschinenraum

Der Betriebstemperaturbereich von Kautschukschaumstoffen erstreckt sich breit von -50 bis +105 Grad Celsius. Die Flexibilität des Materials ermöglicht die Montage auf Oberflächen mit komplexen Formen. Schaumstoffe können mit Butylmatten kombiniert werden, um mehrschichtige Dämmsysteme zu schaffen.

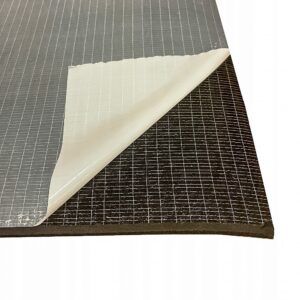

Verbund- und Hybridmaterialien

Moderne Verbundmaterialien vereinen die Eigenschaften verschiedener Komponenten in einem Produkt. Hybridsysteme bestehen aus einer vibrationsdämpfenden Schicht und einer absorbierenden Schicht. Diese Lösung bietet umfassenden akustischen Schutz bei minimaler Einbaudicke.

Die Butylschicht in Verbundmaterialien ist für die Dämpfung mechanischer Vibrationen verantwortlich. Die Schaumschicht absorbiert Luftschall bei unterschiedlichen Frequenzen. Die Kombination beider Schichten gewährleistet eine Geräuschreduzierung im Bereich von 15 bis 25 Dezibel.

Verbundmaterialien zeichnen sich durch eine einfachere Installation dank selbstklebender Schichten aus. Dadurch entfällt der Bedarf an zusätzlichen Klebstoffen oder mechanischen Befestigungen. Die Gesamtdicke der Verbundsysteme liegt typischerweise zwischen 15 und 25 Millimetern.

Zu den Vorteilen der Hybridmaterialien zählen außerdem erhöhte Haltbarkeit und Widerstandsfähigkeit gegenüber äußeren Einflüssen. Die Außenschicht schützt die innere Struktur vor Wasser und chemischen Stoffen.

Die besten Orte zur Installation der Schalldämmung auf einer Yacht

Die strategische Auswahl der Orte zur Montage von Dämmmaterialien bestimmt die Effektivität des gesamten Schalldämmsystems. Verschiedene Bereiche der Yacht erzeugen unterschiedliche Arten von Lärm und erfordern spezialisierte Ansätze. Die Analyse der Schallquellen ermöglicht eine Optimierung der Materialplatzierung bei gleichzeitiger Kostenkontrolle des Projekts.

Professionelle Schalldämmung setzt ein Verständnis der Mechanismen der Schallübertragung auf einem Schiff voraus. Lärm breitet sich über die Rumpfkonstruktion, Bauteile der Ausrüstung sowie die Luft in den Kabinen aus.

Der Maschinenraum als Priorität

Der Maschinenraum ist die Hauptlärmquelle auf jedem Motorboot oder jeder Yacht. Der Hauptmotor, Generator, Pumpen und Lüftungssysteme erzeugen Vibrationen und Geräusche, die sich über die gesamte Struktur übertragen. Eine ordnungsgemäße Dämmung dieses Bereichs kann den Geräuschpegel in den Kabinen um bis zu 50 % reduzieren.

Die Wände des Maschinenraums müssen mit Butylmatten in einer Mindeststärke von 4 Millimetern belegt werden. Das Material sollte direkt auf den Metallflächen des Rumpfes angebracht werden. Besonderes Augenmerk ist auf die Motoraufhängungen und andere mechanische Ausrüstungen zu legen.

Die Decke des Maschinenraums benötigt eine zusätzliche Lage Kautschukschaumstoff mit einer Dicke von 30 bis 40 Millimetern. Der Schaumstoff sollte aufgrund der Schwerkraft mechanisch befestigt werden. Die Befestigungssysteme müssen vibrations- und hitzebeständig sein.

Der Maschinenraum-Boden erfordert aufgrund des möglichen Kontakts mit Kraftstoff und Ölen einen besonderen Ansatz. Butylmatten mit einer erhöhten Dicke von 6-8 Millimetern bieten einen ausreichenden Schutz. Die Oberfläche muss vor der Installation der Materialien gründlich gereinigt werden.

Wohnkabinen und Aufenthaltsräume

Wohnkabinen benötigen Materialien mit hoher Absorptionsfähigkeit. Gummischaumstoffe mit einer Dicke von 20-25 Millimetern eignen sich hervorragend für Kabinenwände und -decken. Die Materialien sollten eine ästhetische Oberfläche aufweisen oder unter dekorativen Verkleidungen verborgen werden.

Für Kabinenböden ist eine Kombination aus Butylmatten und Gummischaumstoffen erforderlich. Die Butylschicht dämpft Vibrationen, die über die Rumpfstruktur übertragen werden. Die Schaumschicht verbessert den akustischen Komfort und die Wärmedämmung.

Besondere Aufmerksamkeit erfordern folgende Elemente:

- Bereiche um Fenster – potenzielle Stellen für akustische Leckagen

- Paneelfugen – müssen mit Isolierfugen abgedichtet werden

- Durchführungsstellen für Installationen – benötigen spezielle Dichtungen

- Oberflächen in Bettnähe – direkter Kontakt mit Nutzern

Die Kabinenisolierung muss die Belüftung des Raums berücksichtigen. Materialien dürfen den Luftstrom nicht blockieren oder Feuchtigkeitsansammlungen verursachen. Geeignete Belüftungslücken verhindern Schimmel- und Stockfleckenprobleme.

Tipp: Vor der Installation von Schaumstoffen in Wohnkabinen sollte überprüft werden, ob die Materialien über die für schwimmende Einheiten erforderlichen Brandschutzzertifikate verfügen.

Rumpf- und Laderäume

Der Yacht-Rumpf überträgt Geräusche, die durch Welleneinwirkungen und den Betrieb des Antriebssystems entstehen. Die Isolierung der Innenflächen des Rumpfes verbessert den akustischen Komfort des gesamten Schiffes erheblich. Butylmatten sollten auf größeren flachen Flächen der Seiten angebracht werden.

Laderäume wirken oft als Resonatoren, die Geräusche verstärken. Das Auskleiden der Wände und Böden dieser Räume mit Butylmatten beseitigt unerwünschte Schallreflexionen. Die Materialdicke kann geringer sein als im Maschinenraum – 2-3 Millimeter dicke Matten sind ausreichend.

Bereiche zur Montage von Decksausrüstung sind besonders anfällig für Vibrationsübertragungen. Um diese Stellen sollten zusätzliche Dämmschichten angebracht werden. Butylmatten mit erhöhter Dicke verhindern die Übertragung von Vibrationen auf die Struktur.

Die Verbindungen zwischen den Rumpfabschnitten erfordern spezielle akustische Dichtungen. Die Materialien müssen flexibel sein und beständig gegen Meerwasserexposition.

Schritt-für-Schritt-Anleitung zur Installation von Butylmatten auf einem Boot

Die fachgerechte Installation von Isoliermaterialien erfordert eine sorgfältige Oberflächenvorbereitung und das Einhalten einer bestimmten Reihenfolge der Arbeitsschritte. Jede Phase der Installation ist entscheidend für die endgültige Wirksamkeit des Schalldämmsystems. Fehler während der Montage können die akustische Dämmleistung erheblich mindern.

Die Vorbereitung der richtigen Werkzeuge und Materialien erleichtert die Arbeit und gewährleistet ein professionelles Ergebnis. Witterungsbedingungen während der Installation beeinflussen die Klebeeigenschaften der Isoliermaterialien.

Oberflächenvorbereitung für die Installation

Sorgfältige Oberflächenvorbereitung bildet die Grundlage für eine dauerhafte Verbindung zwischen den Isoliermaterialien und der Bootsstruktur. Metalloberflächen müssen von allen Verunreinigungen, Rost und alten Schutzbeschichtungen befreit werden. Die Reinigung kann mechanisch oder chemisch erfolgen.

Mechanische Reinigung umfasst das Schleifen mit Schleifpapier der Körnung 120-240. Dieser Prozess entfernt Oberflächenunregelmäßigkeiten und erhöht die Materialhaftung. Der beim Schleifen entstehende Staub sollte gründlich mit Druckluft oder einem Industriesauger entfernt werden.

Das Entfetten der Oberfläche ist ein weiterer wichtiger Vorbereitungsschritt. Die Verwendung von Lösungsmitteln wie Aceton oder Isopropanol gewährleistet die Entfernung von Restölen und Fetten. Die Oberfläche muss vor dem Aufbringen der Butylmatten vollständig trocken sein.

Die Oberflächentemperatur während der Installation sollte zwischen 15 und 25 Grad Celsius liegen. Zu niedrige Temperaturen verringern die Klebeeigenschaften des Butyls. Zu hohe Temperaturen können dazu führen, dass der Kleber zu schnell aushärtet, was das Positionieren der Materialien erschwert.

Messung und Zuschnitt der Materialien

Eine genaue Messung der für die Dämmung vorgesehenen Flächen ermöglicht eine optimale Materialnutzung. Eine Schablone aus Karton oder Papier hilft dabei, komplexe Formen auf die Butylmatten zu übertragen. Lassen Sie einen Rand von 2–3 Zentimetern für finale Anpassungen.

Das Schneiden der Butylmatten erfordert scharfe Werkzeuge aufgrund der Härte des Materials. Ein Cuttermesser mit neuer Klinge oder Blechscheren sorgen für saubere Schnitte ohne Ausfransen. Die Schnittlinie sollte gerade und gleichmäßig sein, um ein ästhetisch ansprechendes Endergebnis zu erzielen.

Für die Installation notwendige Werkzeuge:

- Cuttermesser – für präzisen Zuschnitt der Matten

- Druckrolle – beseitigt Luftblasen

- Kunststoffspachtel – glättet die Materialoberfläche

- Maßband und Bleistift – zum Anzeichnen der Schnittlinien

- Entfetter – zur Oberflächenvorbereitung

- Schutzhandschuhe – sicherer Umgang mit den Materialien

Materialien bei Raumtemperatur lassen sich leichter formen und haften besser auf den Oberflächen. Matten, die bei niedrigen Temperaturen gelagert wurden, sollten vor der Installation mehrere Stunden an einem warmen Ort gelagert werden.

Die Reihenfolge des Aufbringens der Matten sollte die Zugänglichkeit bestimmter Bereiche berücksichtigen. Schwer zugängliche Stellen sollten zuerst isoliert werden, bevor sie teilweise von anderen Gerätschaften überdeckt werden.

Anwendung und Andrücktechnik

Die richtige Technik beim Aufbringen der Butylmatten sorgt für eine gleichmäßige Verteilung des Materials ohne Falten oder Luftblasen. Der Vorgang sollte an einem Ende beginnen und sich allmählich in die entgegengesetzte Richtung fortsetzen. Starker Druck während des Aufbringens aktiviert die Klebeeigenschaften des Butyls.

Das Abziehen der Schutzfolie sollte schrittweise erfolgen, während die Matte angebracht wird. Das vollständige Abziehen der Folie auf einmal kann dazu führen, dass das Material zusammenklebt oder verschmutzt wird. Das Belassen kleiner Folienstücke erleichtert das Positionieren und Anpassen.

Die Druckrolle sollte vom Mittelpunkt der Matte zu den Rändern geführt werden. Diese Bewegung beseitigt Luftblasen und gewährleistet eine vollständige Haftung auf der Oberfläche. Der Druck muss über die gesamte Materialfläche gleichmäßig verteilt sein. Besonderes Augenmerk ist auf die Kanten und Ecken der Matten zu legen.

Die Überlappung benachbarter Matten sollte mindestens 10 Millimeter betragen. Eine größere Überlappung sichert die akustische Dichtheit der Fugen. Verbindungsstellen erfordern zusätzliches Andrücken mit einer Rolle, um eine dauerhafte Verbindung zu gewährleisten.

Tipp: Bei der Montage bei niedrigen Temperaturen können Sie die Butylmatte vorsichtig mit einem Föhn erwärmen, was ihre Flexibilität erhöht und das Anpassen an gewölbte Flächen erleichtert.

Materialien für effektive Schalldämmung im ABM Insulation Store

ABM Insulation bietet ein umfassendes Sortiment an Materialien, die für die Schalldämmung von Yachten und Motorbooten entwickelt wurden. Die Produkte zeichnen sich durch hochwertige Verarbeitung und Anpassung an die speziellen Anforderungen maritimer Umgebungen aus. Jede Produktgruppe wurde mit Blick auf den jeweiligen Einsatz in Wasserfahrzeugen konzipiert.

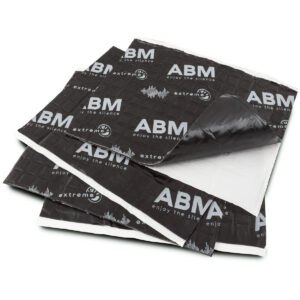

ABM Professional Butylmatten

Die ABM Professional Serie ist eine Premiumlösung für anspruchsvolle maritime Anwendungen. Die Materialien verfügen über eine erhöhte Dicke der Butylschicht und eine verstärkte Trägerstruktur. Die Betriebstemperatur reicht bis zu 85 Grad Celsius, was eine Montage in der Nähe von Motoren ermöglicht.

Die Klebeschicht der ABM Professional Matten zeigt hervorragende Haftung auf Aluminium- und Stahloberflächen. Das Material benötigt bei Temperaturen über 10 Grad Celsius keine zusätzliche Erwärmung während der Installation. Die Struktur der Matte gewährleistet langanhaltende Flexibilität auch nach jahrelangem Gebrauch.

Verfügbare Dicken für ABM Professional Matten liegen zwischen 2,5 und 6 Millimetern. Die Rollenbreiten betragen standardmäßig 50 Zentimeter, was eine großflächige Abdeckung mit minimalen Nähten ermöglicht. Die Rollenlängen sind an verschiedene Projektanforderungen angepasst.

ABM Professional Matten verfügen über Zertifikate, die die Einhaltung maritimer Sicherheitsstandards bestätigen. Das Material gibt keine schädlichen Substanzen ab und weist eine begrenzte Entflammbarkeit auf. Diese Eigenschaften sind besonders wichtig in geschlossenen Räumen von Wasserfahrzeugen.

ABM Professional Butylmatten im ABM Insulation Shop

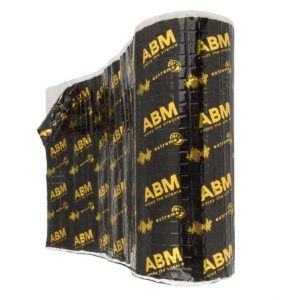

ABM Xtreme Butylmatten

Die ABM Xtreme Linie ist für die anspruchsvollsten Einsatzbedingungen auf Schiffen konzipiert. Die erhöhte Temperaturbeständigkeit reicht bis zu 100 Grad Celsius. Das Material eignet sich hervorragend für Maschinenräume von maritimen Dieselmotoren und Generatorräumen.

Die Butylschicht in den ABM Xtreme Matten enthält Zusätze, die die Beständigkeit gegenüber maritimen Kraftstoffen erhöhen. Das Material wird durch Benzin, Diesel oder Schmieröle nicht beeinträchtigt. Diese Eigenschaft ist entscheidend für die Isolierung von Maschinenräumen.

Technische Spezifikationen von ABM Xtreme:

- Verfügbare Dicken – 3, 4, 6 und 8 Millimeter

- Betriebstemperatur – von -45 bis +100 Grad Celsius

- Kraftstoffbeständigkeit – volle Übereinstimmung mit maritimen Normen

- Produktlebensdauer – mindestens 15 Jahre unter maritimen Bedingungen

Die Oberflächenstruktur der ABM Xtreme Matten sorgt für erhöhte mechanische Haftung. Eine spezielle Prägung verbessert den Kontakt zur Montagefläche und verhindert die Bildung von Luftblasen. Dieses System ist besonders effektiv auf Oberflächen mit geringfügigen Unebenheiten.

ABM Xtreme Matten sind sowohl in einer selbstklebenden Version als auch in einer Variante erhältlich, die zusätzliche Klebstoffe erfordert. Die selbstklebende Version erleichtert die Installation in schwer zugänglichen Bereichen von Maschinenräumen.

Alubutyl dämmmatte ABM Xtreme im ABM Insulation Shop

Kautschuk-Isolierschaumstoffe

Kautschukschaumstoffe von ABM Insulation zeichnen sich durch eine geschlossene Zellstruktur und hohe Feuchtigkeitsbeständigkeit aus. Die Materialien sind in verschiedenen Stärken von 10 bis 50 Millimetern erhältlich. Jede Stärke ist für spezifische Anwendungen auf Schiffen vorgesehen.

Schaumstoffe mit einer Stärke von 10-15 Millimetern dienen als zusätzliche Absorptionsschicht in Verbundsystemen. Dünnere Schäume passen sich leicht an komplexe Rumpfkonstruktionen an. Für die Installation sind keine speziellen Werkzeuge oder Techniken erforderlich.

Mittelstarke Schäume von 20-30 Millimetern bieten eine vielseitige Lösung für Wohnkabinen. Das Material bietet hervorragende Schalldämmung bei gleichzeitig moderatem Gewicht. Schäume dieser Stärke können in Mehrschichtsystemen mit Butylmatten kombiniert werden.

Dicke Schäume von 40-50 Millimetern sind für die Schalldämmung von Maschinenräumen und Bereichen mit hohen Lärmpegeln konzipiert. Die erhöhte Stärke gewährleistet maximale Absorption hochenergetischer Geräusche. Aufgrund des Eigengewichts ist eine mechanische Befestigung erforderlich.

Alle Kautschukschaumstoffe von ABM Insulation besitzen eine geschlossene Zellstruktur. Diese Eigenschaft verhindert die Aufnahme von Meerwasser und das Wachstum von Mikroorganismen. Das Material behält seine Isoliereigenschaften auch unter hoher Luftfeuchtigkeit bei.

Kautschukschaumstoffe können mit einem gewöhnlichen Küchenmesser geschnitten werden, was das Anpassen des Materials an ungewöhnliche Formen auf dem Boot erheblich erleichtert.

Schaumstoff Kautschuk Dämmmatte im ABM Insulation Shop

Gummi-Schaumstoff. Akustische Isolierung Selbstklebend ABM, 40mm, 0.5m2

Wahl der optimalen Stärke und Art des Kautschukschaums

Die Auswahl der geeigneten Stärke des Kautschukschaums erfordert eine Analyse der spezifischen akustischen Bedingungen auf dem Schiff. Verschiedene Bereiche des Bootes erzeugen unterschiedliche Klangfrequenzen und benötigen einen maßgeschneiderten Ansatz. Zu dünner Schaum bietet keine effektive Dämmung, während zu dicker Schaum Installationsprobleme verursachen kann.

Die Absorptionseigenschaften der Kautschukschaumstoffe hängen von ihrer Zellstruktur und Materialdichte ab. Dichtere Schäume dämpfen niedrige Frequenzen besser, sind jedoch schwerer und teurer.

Analyse der Geräuschfrequenzen auf dem Schiff

Der Lärm auf einem Boot besteht aus verschiedenen Frequenzkomponenten, die unterschiedliche Dämmansätze erfordern. Niedrige Frequenzen von 50-200 Hz stammen hauptsächlich vom Motor und Antriebssystem. Mittlere Frequenzen von 200-2000 Hz werden durch Pumpen, Lüfter und Wellenschlag am Rumpf erzeugt.

Hohe Frequenzen über 2000 Hz entstehen durch Luftströmungen, den Betrieb elektronischer Geräte und Geräusche außerhalb des Schiffes. Jeder Frequenzbereich benötigt Materialien mit passenden Absorptionseigenschaften für eine effektive Reduzierung.

Schaumstoffe mit einer Stärke von 10-15 Millimetern absorbieren hohe Frequenzen effektiv. Die feine Zellstruktur sorgt für gute Absorption kurzwelliger Geräusche. Materialien dieser Stärke eignen sich für Kabinen und Wohnbereiche.

Mittlere Stärken von 20-30 Millimetern decken einen breiten Frequenzbereich von 200 bis 4000 Hz ab. Ihre Vielseitigkeit macht sie zu einer beliebten Wahl für die meisten Bereiche auf dem Schiff. Das Effizienz-Kosten-Verhältnis ist für diese Dickenkategorie optimal.

Schaumdichte und Isolationswirkung

Die Dichte des Gummischaums beeinflusst direkt seine akustischen und mechanischen Eigenschaften. Schäume mit Dichten von 30-50 kg/m³ zeichnen sich durch gute Flexibilität und einfache Montage aus. Diese Materialien eignen sich für Anwendungen, die häufige Demontage erfordern.

Schaumstoffe mittlerer Dichte von 50-80 kg/m³ bieten eine bessere Schallabsorption bei gleichzeitig moderatem Gewicht. Die Zellstruktur ist gleichmäßiger, was zu vorhersehbaren akustischen Eigenschaften führt. Diese Kategorie stellt einen Kompromiss zwischen Wirksamkeit und Praktikabilität dar.

Vergleich der Eigenschaften verschiedener Schaumdichten:

| Dichte (kg/m³) | Absorption bei niedrigen Frequenzen | Absorption bei hohen Frequenzen | Masse (kg/m²) | Relative Kosten |

|---|---|---|---|---|

| 30-50 | Durchschnittlich | Gut | 0,3-0,5 | Niedrig |

| 50-80 | Gut | Sehr gut | 0,5-0,8 | Mittel |

| 80-120 | Sehr gut | Ausgezeichnet | 0,8-1,2 | Hoch |

Hochwertige Schäume mit einer Dichte von 80-120 kg/m³ bieten die beste Schalldämmung. Eine erhöhte Masse führt zu einer besseren Dämpfung mechanischer Vibrationen. Diese Materialien werden für Maschinenräume und Bereiche mit sehr hohen Lärmpegeln empfohlen.

Die Zellstruktur hochwertiger Schäume ist gleichmäßiger und langlebiger. Das Material behält seine Eigenschaften über eine längere Lebensdauer. Die Druckfestigkeit ist höher, was eine Verschlechterung in Bereichen mit mechanischer Belastung verhindert.

Spezielle Anforderungen der maritimen Umgebung

Die maritime Umgebung stellt aufgrund von Feuchtigkeit, Salz und Temperaturschwankungen besondere Anforderungen an Dämmmaterialien. Gummischäume müssen Korrosions- und Alterungsbeständigkeit aufweisen. Die geschlossene Zellstruktur verhindert das Eindringen von Meerwasser.

UV-Beständigkeit ist wichtig für Schäume, die in der Nähe von Fenstern oder Oberlichtern installiert sind. Materialien ohne entsprechenden Schutz können durch Sonneneinstrahlung beschädigt werden. Hochwertige Schäume enthalten UV-Stabilisatoren in ihrer Struktur.

Der Betriebstemperaturbereich von Schäumen unter maritimen Bedingungen muss einen weiten Bereich abdecken, von unter Null liegenden Werten in gemäßigten Klimazonen bis zu hohen Temperaturen in Maschinenräumen. Die Materialien müssen bei niedrigen Temperaturen flexibel bleiben und bei hohen Temperaturen Verformungen widerstehen.

Antibakterielle und antifungale Eigenschaften sind besonders wichtig in geschlossenen, feuchten Räumen auf Schiffen. Hochwertige Schäume enthalten Zusätze, die das Wachstum von Mikroorganismen verhindern. Diese Eigenschaft ist entscheidend für die Aufrechterhaltung der Hygiene an Bord.

Tipp: Bei der Auswahl von Gummischaum für Maschinenräume sollte dessen Beständigkeit gegenüber maritimen Kraftstoffen geprüft werden – nicht alle Materialien behalten ihre Eigenschaften nach Kontakt mit Benzin oder Dieselkraftstoff.

Schalldämmung des Motors und Antriebssystems eines Motorbootes

Der Motor und das Antriebssystem sind die Hauptquellen für Lärm und Vibrationen auf jedem Motorboot. Eine effektive Schalldämmung dieser Komponenten erfordert einen ganzheitlichen Ansatz, der Vibrationsisolierung, Luftschalldämpfung und Beseitigung struktureller Resonanzen umfasst. Professionell ausgeführte Dämmungen können den Geräuschpegel in Kabinen um bis zu 60 % reduzieren.

Verschiedene Komponenten des Antriebssystems benötigen spezialisierte Dämmlösungen. Der Hauptmotor, das Getriebe, die Antriebswelle und der Propeller erzeugen Geräusche mit unterschiedlichen Frequenzeigenschaften.

Dämmung des Motorblocks und Getriebes

Der Motorblock ist die intensivste Quelle mechanischer Vibrationen auf einem Motorboot. Diese Vibrationen werden über das Motorlagerungssystem auf die Rumpfstruktur übertragen. Eine ordnungsgemäße Isolierung der Lager kann die Vibrationsübertragung um 80 % reduzieren.

Flexible Motorlager aus Verbundwerkstoffen ersetzen starre Metalllager. Die Lager müssen Dämpfungseigenschaften beibehalten und gleichzeitig den Antrieb sicher befestigen. Hochwertige Materialien behalten ihre Elastizität während der gesamten Lebensdauer des Motors.

Das Lagerungssystem muss Torsionsmomente und Axialkräfte während des Motorbetriebs berücksichtigen. Flexible Elemente dürfen sich unter Last nicht übermäßig verformen. Die Auslegung des Systems erfordert eine Analyse aller Kräfte, die während des Betriebs auf den Antrieb wirken.

Komponenten des Motordämmsystems:

- Hauptlager – unter der Motorbasis, dämpfen vertikale Vibrationen

- Seiten-Dämpfer – beseitigen horizontale Vibrationen und Torsionsmomente

- Flexible Kupplungen – isolieren die Antriebswelle vom Getriebe

- Drahtisolatoren – verhindern die Übertragung von Vibrationen durch Installationen

Das Getriebe benötigt aufgrund seiner unterschiedlichen Schwingungseigenschaften ein separates Isolationssystem. Hochgeschwindigkeitszahnräder erzeugen Vibrationen bei Frequenzen, die deutlich höher sind als die eines Verbrennungsmotors. Schäume mit höherer Dichte absorbieren diese Art von Geräuschen besser.

Das Getriebegehäuse kann mit Butylmatten von 4–6 Millimetern Dicke bedeckt werden. Das Material reduziert Luftschall, der durch die Zahnräder erzeugt wird. Zusätzlich schützen die Matten vor Überhitzung von Bauteilen in der Nähe des Getriebes.

Auspuff- und Ansaugsysteme

Das Abgassystem des Schiffsmotors ist eine bedeutende Quelle für Luftschall. Hochtemperatur-Abgase erzeugen Turbulenzen, die Geräusche über ein breites Frequenzspektrum verursachen. Ein richtig ausgelegtes Schalldämpfersystem kann den Abgaslärm um 40–50 Dezibel reduzieren.

Marine Auspuffschalldämpfer müssen spezielle Anforderungen hinsichtlich Kondensatablauf und Korrosionsbeständigkeit erfüllen. Interne Kammern im Schalldämpfer bilden Resonanzräume, die auf dominante Frequenzen im Abgasspektrum abgestimmt sind. Absorbierende Materialien im Inneren des Schalldämpfers nehmen akustische Energie auf.

Auspuffleitungen benötigen thermische und akustische Isolierung. Hochtemperatur-Keramikmatten schützen die Umgebung vor Überhitzung. Eine äußere Schicht aus Gummischaum reduziert den durch Rohrwände übertragenen Lärm.

Auch das Ansaugsystem erzeugt während des Motorbetriebs Geräusche. Der Luftfilter wirkt als Ansaugschalldämpfer, jedoch ist seine Wirksamkeit begrenzt. Zusätzliche Resonanzkammern im Ansaugkanal verbessern den akustischen Komfort erheblich.

Antriebswellen- und Lenksystemisolierung

Die Antriebswelle überträgt Vibrationen vom Motor und Getriebe auf den Propeller. Eine lange Welle, die wie eine Saite wirkt, kann bestimmte Frequenzen durch Resonanz verstärken. Eine fachgerechte Lagerung der Welle und Isolierung der Lager beseitigen dieses Problem.

Die Lager der Antriebswelle benötigen flexible Befestigungselemente an der Rumpfstruktur. Gummibuchsen isolieren die Lager von Strukturvibrationen. Die Materialien müssen beständig gegen Meerwasser und Schmierstoffe im Antriebssystem sein.

Hydraulikleitungen des Lenksystems können Vibrationen zwischen verschiedenen Bereichen des Bootes übertragen. Flexible Einsätze an Durchführungen in Schotten verhindern die Vibrationsübertragung. Kabelhalterungen dürfen nicht starr sein, um keine akustischen Brücken zu bilden.

Die Hydraulikpumpe des Lenksystems ist eine zusätzliche Lärmquelle im Maschinenraum. Die akustische Isolierung der Pumpe umfasst flexible Aufhängungen und ein Gehäuse aus dämpfenden Materialien. Saug- und Druckleitungen benötigen Halterungen, die Resonanzvibrationen verhindern.

Tipp: Regelmäßige Schmierung der Antriebswellenlager verlängert nicht nur deren Lebensdauer, sondern reduziert auch erheblich die entstehenden Geräusche – ein gut geschmiertes Lager kann bis zu 10-15 Dezibel leiser sein.

Saisonale Vorbereitung der Schalldämmung vor dem Start

Die Vorbereitung des Schalldämmsystems für die neue Segelsaison erfordert eine gründliche Überprüfung des Materialzustands sowie deren Regeneration oder Austausch. Winterlagerbedingungen können die Dämmeigenschaften besonders bei Temperaturschwankungen und Feuchtigkeit negativ beeinflussen. Eine systematische Wartung der Dämmung gewährleistet deren langanhaltende Wirksamkeit.

Überprüfung des Materialzustands nach der Wintersaison

Die systematische Kontrolle der Schalldämmung sollte mit einer visuellen Beurteilung des Zustands aller Materialien beginnen. Besonderes Augenmerk gilt Bereichen, die Feuchtigkeit und extremen Temperaturen ausgesetzt sind. Butylmatten können Anzeichen von Ablösung von den Befestigungsflächen zeigen.

Die Prüfung der Haftung der Butylmatten erfolgt durch vorsichtiges Drücken an den Materialrändern. Lose Stellen müssen entfernt und neu befestigt werden. Die Flächen unter abgelösten Matten müssen vor der Regeneration gründlich gereinigt und entfettet werden.

Kautschukschaumstoffe werden auf Erhalt von Elastizität und Zellstruktur überprüft. Das Material darf keine Anzeichen von Zerfall, Rissen oder dauerhaften Verformungen zeigen. Elastizitätsverlust weist auf Materialalterung hin und erfordert einen Austausch.

Inspektion kritischer Punkte:

- Materialstöße – Überprüfung der Dichtheit an Verbindungen und Reparaturen

- Mechanische Befestigungspunkte – Bewertung des Zustands der Befestigungselemente

- Feuchtigkeitsexponierte Bereiche – Überwachung von Schimmel- oder Korrosionsbildung

- Flächen in Nähe von Wärmequellen – Kontrolle auf Überhitzungserscheinungen

Die Dokumentation des Dämmzustands erleichtert die Planung von Wartungsarbeiten und die Budgetierung der Materialkosten. Fotografien problematischer Stellen ermöglichen die Nachverfolgung des Abbaus in den Folgejahren.

Regeneration und Austausch von Komponenten

Der Teilersatz von Dämmmaterialien ist oft wirtschaftlicher als eine komplette Systemerneuerung. Lokale Reparaturen erlauben es, den Großteil der bestehenden Dämmung zu erhalten und gleichzeitig die volle Wirksamkeit wiederherzustellen. Reparaturmaterialien müssen mit dem bestehenden System kompatibel sein.

Die Regeneration von Butylmatten umfasst das Reinigen der Flächen und das Aufbringen neuer Flicken in beschädigten Bereichen. Neue Matten sollten alte um mindestens 5 Zentimeter überlappen, um die Kontinuität der Dämmung sicherzustellen. Verbindungsstellen erfordern besonders sorgfältiges Andrücken.

Der Austausch von Kautschukschaumstoffen kann je nach akustischen Prioritäten schrittweise erfolgen. Der Maschinenraum und Wohnkabinen haben Vorrang vor Laderäumen. Beim Entfernen alter Schäume muss auf mögliche Beschädigungen angrenzender Materialien geachtet werden.

Die Reinigung der Flächen nach Entfernung der Materialien erfordert das Beseitigen von Kleberesten und Schutzschichten. Mechanische Reinigungsmethoden können die Befestigungsfläche beschädigen. Chemische Lösungsmittel sind effektiver und schonender für die Struktur.

Systemoptimierung für die neue Saison

Jede Segelsaison liefert Erfahrungen, die eine Verbesserung des Schalldämmsystems ermöglichen. Bereiche mit unzureichender Wirksamkeit können durch zusätzliche Materialschichten verstärkt werden. Die Analyse von Lärmquellen hilft dabei, Stellen zu identifizieren, die verbessert werden müssen.

Neue Technologien und Materialien können bessere Lösungen bieten als bisher verwendete. Die Modernisierung von Systemteilen ermöglicht eine schrittweise Steigerung des akustischen Komforts. Investitionen in die neuesten Materialien zahlen sich schnell durch erhöhten Nutzerkomfort aus.

Die saisonale Vorbereitung ist eine Gelegenheit, das Dämmsystem auf neue Bereiche des Bootes auszudehnen. Zusätzliche Kabinen, Laderäume oder Freizeitbereiche können in das Schallschutzprogramm einbezogen werden. Eine systematische Erweiterung des Systems ist wirtschaftlicher als eine einmalige umfassende Lösung.

Die Überprüfung der Wirksamkeit des erneuerten Systems erlaubt eine objektive Bewertung der durchgeführten Arbeiten. Lärmmessungen vor und nach der Regeneration dokumentieren Verbesserungen des akustischen Komforts. Diese Daten sind bei der Planung weiterer Modernisierungen hilfreich.

Tipp: Die beste Zeit für Wartungsarbeiten an der Schalldämmung ist während der trockenen und warmen Frühlingsperiode, wenn Materialien leichter zu verarbeiten sind und die Bedingungen eine ordnungsgemäße Klebeverfestigung begünstigen.

Zusammenfassung

Eine effektive Schalldämmung einer Yacht oder eines Motorboots ist ein Schlüsselelement bei der Vorbereitung auf die Segelsaison. Professionell ausgeführte akustische Isolierung verbessert den Komfort auf dem Wasser erheblich und schützt die Besatzung vor den schädlichen Auswirkungen von langanhaltender Lärmbelastung. Die Investition in hochwertige Dämmmaterialien zahlt sich durch jahrelangen störungsfreien Gebrauch aus.

Die Wahl geeigneter Materialien und deren fachgerechte Installation bestimmen die endgültige Wirksamkeit des gesamten Schallschutzsystems. Butylmatten und Gummischaumstoffe, die von ABM Insulation angeboten werden, bieten eine umfassende Lösung für akustische Probleme auf Wasserfahrzeugen. Regelmäßige Wartung und Modernisierung des Dämmsystems gewährleisten dessen langanhaltende Wirksamkeit und Anpassung an die sich ändernden Bedürfnisse der Nutzer.