Die Schalldämmung von Fahrzeugen ist zu einer beliebten Methode geworden, um den Fahrkomfort zu verbessern. Die Reduzierung des Geräuschpegels im Innenraum kann den Schallpegel um bis zu die Hälfte senken. Fahrzeugbesitzer entscheiden sich aus verschiedenen Gründen für eine akustische Isolierung. Einige wünschen sich eine bessere Klangqualität des Audiosystems. Andere streben nach mehr Komfort auf langen Fahrten.

Der Schalldämmungsprozess erfordert jedoch Präzision und Kenntnisse der grundlegenden Prinzipien. Fehler bei der Montage der Materialien können das Endergebnis vollständig zunichtemachen. Eine falsche Auswahl der Rohstoffe oder das Vernachlässigen wichtiger Schritte führt zu Enttäuschungen. Das für die Materialien ausgegebene Geld wird verschwendet, ohne die beabsichtigten Resultate zu erzielen. Wissen über die häufigsten Fehler hilft, kostspielige Fehlentscheidungen zu vermeiden und ein zufriedenstellendes akustisches Ergebnis zu erreichen.

Eine effektive Schalldämmung des Fahrzeugs ist eine Aufgabe, die ein systematisches Vorgehen erfordert. Jeder Schritt ist entscheidend für das Endergebnis. Die Vorbereitung der Oberfläche, die Materialauswahl und die Montagetechnik müssen gemäß den Vorgaben durchgeführt werden. Das Vernachlässigen eines Elements verringert die Wirksamkeit des gesamten Vorhabens. Ein ganzheitlicher Ansatz bei der akustischen Isolierung garantiert messbare Vorteile.

Die Wahl ungeeigneter Dämmmaterialien für bestimmte Fahrzeugbereiche

Der Markt bietet verschiedene Materialien zur Schalldämmung von Fahrzeugen an. Jeder Rohstoff hat bestimmte Eigenschaften und Verwendungszwecke. Butylmatten dämpfen mechanische Vibrationen des Blechs effektiv. Kautschukschaumstoffe absorbieren Schallwellen, die sich in der Luft ausbreiten. Polyurethanmaterialien halten hohen Temperaturen im Motorraum stand. Die Wahl eines ungeeigneten Produkts führt zu unbefriedigenden Ergebnissen.

Jeder Fahrzeugbereich hat seine spezifischen Anforderungen. Temperatur, Feuchtigkeitseinwirkung und Art des Lärms unterscheiden sich erheblich. Ein universeller Ansatz für alle Bauteile ist ein grundlegender Fehler. Eine effektive Schalldämmung erfordert die Anpassung der Materialien an die jeweiligen Einsatzbedingungen. Bewusste Kaufentscheidungen führen zum Erreichen der gesetzten Ziele.

Einsatz von Bitumenmatten an Orten mit hoher Temperatur

Bitumenmatten gehören zu älteren Isolierlösungen. Sie enthalten Asphalt und erdölbasierte Substanzen in ihrer Zusammensetzung. Ihr Hauptnachteil ist die geringe Hitzebeständigkeit. Der Motorraum und die Motorhaube erreichen Temperaturen von über hundert Grad Celsius. Bitumenmaterialien beginnen unter solchen Bedingungen zu schmelzen. Geschmolzener Asphalt verströmt unangenehme Gerüche in den Fahrgastraum.

Die Struktur des Materials verformt sich und verliert ihre isolierenden Eigenschaften. An gewölbten Flächen reißen Bitumenmatten häufig ein. Sie müssen während der Montage erhitzt werden, was den Prozess erschwert. Zusätzlich zeichnen sie sich durch ein hohes Gewicht aus, das das Fahrzeug belastet. Professionelle Werkstätten verzichten seit Jahren auf diese Produkttypen. Moderne Lösungen bieten deutlich bessere Parameter bei geringerem Gewicht.

Hauptnachteile von Bitumenmatten:

- Niedrige thermische Beständigkeit, begrenzt auf achtzig Grad Celsius

- Unangenehmer intensiver Geruch während der Fahrzeugnutzung

- Notwendigkeit, das Material vor der Anwendung auf der Oberfläche zu erhitzen

- Hohe Masse, die die Karosseriestruktur belastet

- Rissbildung an gebogenen Karosserieteilen

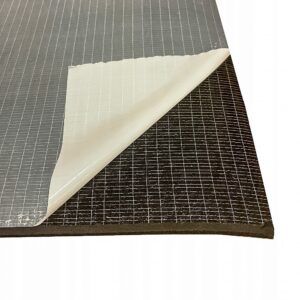

Butylmatten stellen eine moderne Alternative zu Bitumenprodukten dar. Der Arbeitstemperaturbereich liegt zwischen minus vierzig und einhundertsiebzig Grad Celsius. ABM Insulation bietet Butylmatten der professionellen Serie an, die sich durch hohe Elastizität auszeichnen. Sie enthalten weder Asphalt noch andere schädliche Stoffe. Die selbstklebende Schicht erleichtert die Montage ohne Erhitzen. Das Material hat ein geringes Gewicht bei gleichzeitig hervorragenden Dämmeigenschaften.

ABM Professional Butylmatten im ABM Insulation Shop

Verwendung zu dünner Schichten von Akustikschaumstoff

Die Dicke des Akustikschaumstoffs beeinflusst direkt die Wirksamkeit der Isolierung. Dünne Schichten halten keine niederfrequenten Schallwellen zurück. Motor- und Reifengeräusche erfordern dickere absorbierende Materialien. Schäume mit einer Dicke unter acht Millimetern sind nur begrenzt wirksam. Einsparungen bei der Materialdicke verringern den Endeffekt erheblich.

Verschiedene Fahrzeugbereiche benötigen unterschiedliche Dicken der Schalldämmung. Der Boden der Fahrgastzelle benötigt eine Schicht von mindestens zehn Millimetern Dicke. Radkästen, die Reifenlärm ausgesetzt sind, sollten einen Schaumstoff mit zwanzig Millimetern Dicke haben. Türen können mit einem Material von acht bis zehn Millimetern Dicke geschützt werden. Der Kofferraum wirkt wie eine Resonanzkammer und benötigt eine dickere Schicht als andere Teile.

Empfohlene Dicken des Kautschukschaums:

- Boden der Fahrgastzelle von zehn bis dreizehn Millimetern

- Vordere und hintere Radkästen von neunzehn bis zweiunddreißig Millimetern

- Türen der Fahrgastzelle von acht bis zehn Millimetern

- Kofferraum und Heckklappe von zehn bis sechzehn Millimetern

- Dachhimmel von sechs bis zehn Millimetern

- Motorhaube von zehn bis dreizehn Millimetern

Kautschukschaumstoff von Izolacji ABM ist in Dicken von drei bis zweiunddreißig Millimetern erhältlich. Eine höhere Materialdichte sorgt für bessere Schallabsorption. Die geschlossenzellige Struktur absorbiert akustische Wellen effektiv. Die selbstklebende Schicht erleichtert die Montage auf zuvor installierter Butylmatte. Das Material nimmt keine Feuchtigkeit auf und ist beständig gegen Chemikalien sowie Öle.

Schaumstoff Kautschuk Dämmmatte im ABM Insulation Shop

Gummi-Schaumstoff. Akustische Isolierung Selbstklebend ABM, 40mm, 0.5m2

Nichtbeachtung der Feuchtigkeitsaufnahme-Eigenschaften der Rohstoffe

Feuchtigkeit stellt ein ernsthaftes Problem für Dämmmaterialien dar. Wasseraufnehmende Produkte fördern die Rostbildung am Blech. Korrosion schwächt die Karosseriestruktur und führt zu Schäden. Filzmatten nehmen Wasser auf und halten Feuchtigkeit über lange Zeiträume fest. Bakterien und Schimmel entwickeln sich in feuchten Materialien schnell.

Unangenehmer Geruch von feuchten Materialien dringt in die Kabine ein. Der Trocknungsprozess nimmt viel Zeit in Anspruch und kann unzureichend sein. Geschlossene Hohlräume in der Karosserie begünstigen die Ansammlung von Feuchtigkeit. Im Winter verstärkt die Kondensation von Wasserdampf das Feuchtigkeitsproblem. Dampfdurchlässige Materialien minimieren das Korrosionsrisiko erheblich. Professionelle Produkte verfügen über eine geschlossene Zellstruktur, die Wasser blockiert.

Butylmatten und Kautschukschaum nehmen kein Wasser auf. Sie sind während der gesamten Nutzungsdauer feuchtigkeitsbeständig. Die geschlossene Struktur verhindert das Eindringen von Wasser in das Material. Schimmelresistenz wird durch fungizide Mittel im Material gewährleistet. Die Materialien der ABM Insulation erfüllen alle Anforderungen an Feuchtigkeitsbeständigkeit. Zertifikate bestätigen die Geruchsneutralität und Bakterienresistenz.

Vor der Montage der Materialien ist die Sauberkeit der Karosserieentwässerung zu überprüfen. Verstopfte Ablauföffnungen führen zur Wasseransammlung in den Bauteilen, was die Korrosion beschleunigt.

Vernachlässigung der Oberflächenvorbereitung vor der Montage

Die Vorbereitung des Untergrunds ist ein entscheidender Schritt vor der Anwendung von Schalldämmmaterialien. Die Wirksamkeit der Isolierung hängt maßgeblich von der Qualität der Vorbereitung ab. Das Karosserieblech muss perfekt sauber und trocken sein. Jede Verunreinigung schwächt die Klebekraft der Klebeschicht. Die Vernachlässigung dieses Schrittes führt zum Ablösen der Materialien nach kurzer Nutzungsdauer.

Hersteller von Butylmatten und Kautschukschaum geben klare Montageanforderungen vor. Die Oberfläche muss frei von Staub, Fett und Rost sein. Die Temperatur des Untergrunds beeinflusst die Aktivierung des selbstklebenden Klebers. Feuchtigkeit verhindert dauerhaftes Verbinden des Materials mit dem Blech vollständig. Professionelle Oberflächenvorbereitung gewährleistet langanhaltende Isolationswirkung über Jahre hinweg. Zeitersparnis in diesem Schritt führt zu ernsthaften Problemen in der Zukunft.

Montage von Materialien auf nicht entfettetem Karosserieblech

Das Karosserieblech sammelt Fett aus Produktionsprozessen an. Fabrikschutzmittel hinterlassen eine Schicht, die das Kleben erschwert. Öle und Schmierstoffe aus dem mechanischen System lagern sich an den Bauteilen ab. Berührungen mit den Fingern hinterlassen fettige Spuren, die die Haftung verringern. Der selbstklebende Kleber haftet auf fettiger Oberfläche nicht richtig.

Das Entfetten erfordert den Einsatz geeigneter chemischer Mittel. Isopropylalkohol entfernt effektiv Fett vom Blech. Spezielle Automobil-Entfetter bieten noch bessere Ergebnisse. Die gesamte Oberfläche ist mit einem sauberen Tuch, das mit dem Mittel befeuchtet ist, abzuwischen. Nach dem Trocknen ist das Blech bereit für die Anwendung der Isoliermaterialien. Alkohol verdunstet schnell und hinterlässt keine Rückstände auf der Oberfläche.

Die Butylmatte ABM Professional enthält eine starke Klebeschicht mit hoher Haftkraft. Die Haftkraft auf Stahl übersteigt drei Newton pro Quadratzentimeter. Eine ordnungsgemäße Entfettung garantiert die volle Nutzung des Klebepotenzials. Das Vernachlässigen dieses Schrittes führt zum Ablösen der Matten. Die Oberfläche muss unmittelbar vor der Montage entfettet werden, nicht einen Tag vorher. Frisch gereinigtes Blech gewährleistet die beste Haftung der selbstklebenden Schicht.

Auftragen von Schichten auf feuchten oder verschmutzten Untergrund

Wasser auf der Metalloberfläche verhindert das Anhaften von Dämmmaterialien. Die Klebeschicht aktiviert sich nicht auf einer nassen Oberfläche. Feuchtigkeit, die zwischen Metall und Matte verbleibt, führt zu Korrosion. Spuren von Regen oder Schnee müssen vollständig entfernt werden. Kondensation, die unter kühlen Bedingungen entsteht, muss vor der Montage getrocknet werden.

Staub und feine mechanische Partikel bilden eine Barriere zwischen Kleber und Metall. Selbst eine dünne Schicht Verschmutzung verringert die Haftung um die Hälfte. Rückstände alter Polsterungen müssen gründlich entfernt werden. Kunststoffteile dürfen nicht unter Schalldämmmatten verbleiben. Jedes Fremdteil schwächt das Isolationssystem und erzeugt eine Schallbrücke. Fachleute widmen sogar mehrere Stunden der gründlichen Reinigung der Oberfläche.

Reinigungsverfahren der Oberfläche:

- Mechanische Entfernung loser Verschmutzungen mit Bürste und Tuch

- Absaugen der Oberfläche mit einem leistungsstarken Industriesauger

- Reinigung schwer zugänglicher Stellen mit Druckluft

- Entfettung mit Isopropylalkohol oder speziellem Reinigungsmittel

- Trocknung der Oberfläche bis zur vollständigen Trockenheit vor der Montage

Die Reinigung sollte mit einem leistungsstarken Industriesauger durchgeführt werden. Druckluft entfernt Staub aus schwer zugänglichen Stellen effektiv. Die Reinigung mit einem feuchten Tuch erfordert vollständiges Trocknen vor der Montage. Die Umgebungstemperatur beeinflusst die Trocknungszeit der Oberfläche. Die Montage unter trockenen Bedingungen garantiert jahrelang die beste Haftung der Materialien.

Nichtentfernung von Rost und alten Konservierungsrückständen

Rost schwächt die Haftung der Materialien am Metall erheblich. Korrodierendes Metall stellt keinen stabilen Untergrund für die Klebeschicht dar. Rostpartikel lösen sich zusammen mit den angeklebten Matten nach einiger Zeit ab. Der Korrosionsprozess schreitet unbemerkt unter dem Dämmmaterial voran. Vernachlässigte Stellen rosten immer stärker und führen zu Schäden an der Fahrzeugstruktur.

Die Entfernung von Rost erfordert mechanische Reinigung der Oberfläche mit einer Stahlbürste. Eine Drahtbürste entfernt lose Rostpartikel effektiv. Schleifpapier glättet die Oberfläche und bereitet sie für das Auftragen der Materialien vor. Ein Rostumwandler schützt vor weiterer Korrosion der Bauteile. Eine Schicht Korrosionsschutzgrundierung schützt das Metall unter den Dämmmaterialien über Jahre.

Werksseitige Konservierungsmittel enthalten Wachse und Schutzstoffe, die schwer zu entfernen sind. Sie müssen vor dem Aufbringen der Dämmmaterialien vollständig entfernt werden. Chemische Mittel lösen Wachse, ohne das Karosseriemetall zu beschädigen. Die gründliche Reinigung jedes Elements erfordert Zeit und Geduld. Professionelle Oberflächenvorbereitung verhindert Probleme während jahrelanger Fahrzeugnutzung. Die Investition in geeignete Präparate zahlt sich vielfach durch vermiedene Probleme aus.

Hinweis: Die Untergrundtemperatur sollte während der Montage mindestens fünfzehn Grad Celsius betragen. Eine kalte Oberfläche muss zur optimalen Aktivierung des selbstklebenden Klebers auf Raumtemperatur erwärmt werden.

Falsche Technik beim Auftragen und Andrücken der Schichten

Die Montagetechnik der Schalldämmmaterialien beeinflusst direkt die Wirksamkeit der Isolierung. Selbst die besten Produkte erfüllen ihre Funktion ohne richtige Anwendung nicht. Das Ausrollen, Andrücken und Beseitigen von Luftblasen erfordert Präzision. Professionelle Werkzeuge erleichtern das Erreichen eines optimalen Ergebnisses erheblich. Vernachlässigung der Montagetechnik neutralisiert die Eigenschaften der Materialien vollständig und verschwendet Geld.

Jeder Zentimeter Materialfläche muss perfekt an das Blech anliegen. Luftzwischenräume zwischen den Schichten bilden akustische Brücken, die Schall durchlassen. Geräusche passieren diese Stellen ohne jegliche Dämpfung. Gleichmäßiges Andrücken beseitigt Schwachstellen im Isoliersystem. Ein methodisches Vorgehen bei jedem Element garantiert den Erfolg des Vorhabens und messbare Ergebnisse.

Auslassen des Ausrollens von Butylmatten nach der Anwendung

Die Butylmatte wirkt nur bei vollständigem Anhaften an der Blechoberfläche effektiv. Die Klebeschicht benötigt Druck für eine korrekte Aktivierung und Bindung. Manuelles Glätten bietet nicht genügend Druckkraft auf die Oberfläche. Eine Andrückrolle verteilt den Druck gleichmäßig über die gesamte Mattenfläche. Ein professionelles Werkzeug beseitigt Luftbläschen unter dem Material wirkungsvoll.

Das Ausrollen sollte in der Mitte des Butylmattenbogens beginnen. Die Rollbewegung wird zu den Rändern hin geführt, um die Luft nach außen zu verdrängen. Jeder Bereich erfordert mehrmaliges Überrollen mit dem Andrückwerkzeug. Der Druck muss während des gesamten Prozesses gleichmäßig, aber nicht zu stark sein. Zu großer Kraftaufwand kann die Materialstruktur und die Aluminiumschicht beschädigen. Korrekt ausgerollte Matte ist vollkommen glatt ohne jegliche Wölbungen.

Die ABM Professional Butylmatte hat eine Dicke von anderthalb bis vier Millimetern. Dickere Matten benötigen stärkeren Druck für eine vollständige Aktivierung der Klebeschicht. Eine Rolle aus Holz oder Kunststoff schützt die Oberfläche vor Beschädigungen während der Arbeit. Die Materialtemperatur beeinflusst die Formbarkeit und Haftung. Erwärmte Matte haftet leichter auf gewölbten Karosserieteilen. Die Rolle kann durch eine im Bauwesen eingesetzte Silikonrolle mit gutem Erfolg ersetzt werden.

Bildung von Luftblasen zwischen Material und Untergrund

Luftblasen unter der Butylmatte zerstören deren dämpfende Wirksamkeit vollständig. Vibrationen werden an diesen Stellen ungedämpft direkt in den Fahrgastraum übertragen. Jeder Millimeter Abstand verringert die Isolierleistung erheblich. Eingeschlossene Luft unter dem Material bildet einen Resonanzraum, der den Lärm verstärkt. Geräusche werden in diesen Hohlräumen verstärkt statt gedämpft.

Die Beseitigung von Blasen erfordert systematisches Andrücken von der Mitte zu den Rändern der Matte. Ein Beginn des Ausrollens an den Kanten hält Luft im Inneren des Bogens gefangen. Geduldiges und methodisches Vorgehen verhindert Probleme während der Montage. Sichtkontrolle der Oberfläche zeigt Stellen, die zusätzlichen Druck mit der Rolle benötigen. Ein vorsichtiges Anheben des Randes ermöglicht das Entweichen eingeschlossener Luft ohne Beschädigung des Materials.

Technik zur Beseitigung von Luftblasen:

- Beginn des Ausrollens von der Mitte des Butylmattenblatts

- Bewegung der Walze vom Zentrum zu den Rändern, um Luft herauszudrücken

- Visuelle Kontrolle der Oberfläche auf Wölbungen und Blasen

- Punktuelles Andrücken problematischer Stellen mit der Walze oder den Fingern

- Erneutes Überrollen der gesamten Fläche zur Sicherheit

Gebogene Karosserieflächen erfordern besondere Aufmerksamkeit bei der Montage der Materialien. Die Matte muss schrittweise aus kleinen Stücken an den Biegungen geformt werden. Das Zuschneiden des Materials in kleinere Stücke erleichtert die Anpassung an die Form. Jedes Element muss vor dem nächsten sorgfältig ausgerollt werden. Das Überlappen der Materialien an den Kanten verhindert Spalten, durch die Schall dringen kann.

Unzureichender Druck an den Kanten der Elemente

Die Ränder der Mattenblätter werden beim Andrücken durch die Monteure oft vernachlässigt. Die Kanten lösen sich am häufigsten, was zum Versagen des Isolationssystems führt. Jeder Zentimeter erfordert denselben Druck wie die Mitte der Fläche. Ecken und Biegungen benötigen zusätzliche Aufmerksamkeit und Präzision bei der Arbeit. Punktuelles Andrücken mit dem Finger kann an schwierigen Stellen der Karosserie notwendig sein.

Scharfe Blechkanten können das Isoliermaterial während des Fahrzeugbetriebs beschädigen. Das Abrunden scharfer Kanten mit einer Feile verhindert das Durchschneiden der Butylmatte. Die Matte muss die Kante von allen Seiten abdecken, um vollständige Isolierung zu gewährleisten. Aluminiumklebeband schützt die Kanten vor Delaminierung während der Nutzung. Eine professionelle Kantenausführung garantiert die Haltbarkeit der Modifikation über viele Jahre Betrieb.

Bewegliche Teile wie Türen und Kofferraumdeckel erfordern besondere Sorgfalt bei der Montage. Vibrationen beim Schließen wirken zerstörerisch auf die Materialkanten. Unsachgemäße Sicherung führt allmählich zum Ablösen von Isolationsschichten. Alle Kanten müssen sauber zugeschnitten und mit einem Messer nachgearbeitet werden. Hervorstehende Teile erschweren die Montage der Polsterung und verursachen Knackgeräusche während der Fahrt. Die Ästhetik der Montage ist auch unterhalb der Fahrzeugpolsterung wichtig.

Montage bei zu niedriger Umgebungstemperatur

Die Umgebungstemperatur ist entscheidend für die Aktivierung der Klebeschicht des Materials. Kalte Bedingungen verringern die Elastizität der Butylmatte erheblich. Der Kleber aktiviert sich unter zehn Grad Celsius nicht richtig. Die optimale Montagestemperatur liegt bei etwa zwanzig Grad für beste Ergebnisse. Im Kühllager gelagerte Produkte müssen vor Gebrauch mehrere Stunden akklimatisiert werden.

Die Matte sollte mindestens zwölf Stunden bei Raumtemperatur liegen. Dieser Prozess stellt die Elastizität des Materials wieder her und aktiviert den selbstklebenden Kleber. Die Montage in einer Garage im Winter erfordert das Beheizen des Raumes mit einem Heizgerät. Lokales Erwärmen mit einem Heißluftgebläse erleichtert das Formen der Matte an Karosseriebiegungen. Die Temperatur darf beim Erwärmen fünfzig Grad Celsius nicht überschreiten.

Niedrige Montagestemperaturen führen zu einer schwachen Haftung der Klebeschicht des Materials. Die Materialien können zunächst haften, lösen sich jedoch nach kurzer Nutzungsdauer wieder ab. Fahrzeugvibrationen und Temperaturschwankungen beschleunigen das Ablösen der Matten erheblich. Optimale Montagebedingungen gewährleisten eine dauerhafte Verbindung über viele Jahre der Nutzung. Die Investition in die Beheizung des Arbeitsraums zahlt sich vielfach durch das Vermeiden von Problemen aus. Professionelle Werkstätten arbeiten das ganze Jahr über in beheizten Hallen.

Hinweis: Die Lagerung von Butylmatten in einem kühlen Lager erfordert vor der Montage eine Akklimatisierung. Das Material sollte vor dem Auspacken und der Anwendung auf der Fahrzeugoberfläche Raumtemperatur erreichen.

Selektive Schalldämmung von Bauteilen ohne umfassenden Plan

Ein ganzheitlicher Ansatz zur Schalldämmung des Fahrzeugs garantiert die besten akustischen Ergebnisse. Lärm gelangt gleichzeitig auf mehreren Wegen durch verschiedene Bauteile in die Kabine. Die Isolierung nur eines Elements führt nicht zu zufriedenstellenden Endergebnissen. Geräusche finden schnell andere Wege, um ins Fahrzeuginnere zu gelangen. Eine systematische Dämmung aller Bereiche bietet messbare Vorteile und Fahrkomfort.

Die Projektplanung erfordert die Identifikation der Hauptlärmquellen im Fahrzeug. Unterschiedliche Fahrgeschwindigkeiten offenbaren verschiedene akustische Probleme, die gelöst werden müssen. Bei niedrigen Geschwindigkeiten dominiert Motor- und Abgassystemlärm. Autobahnfahrten erzeugen aerodynamisches Rauschen und Reifen-Geräusche auf dem Asphalt. Jede Quelle erfordert einen geeigneten Ansatz zur Reduzierung des Geräuschpegels. Fachleute beginnen mit Messungen des Lärmpegels unter verschiedenen Fahrbedingungen.

Beschränkung der Arbeiten ausschließlich auf den Fußboden der Fahrgastzelle

Der Fußboden ist nur einer der Wege, über die Lärm ins Innere dringt. Die Konzentration aller Bemühungen nur auf dieses Element bringt begrenzte Effekte. Geräusche vom Motor und Abgassystem gelangen auch durch die Trennwand hindurch. Vibrationen werden direkt über die Sitzbefestigungspunkte übertragen. Türen und Dachhimmel lassen Außengeräusche ungehindert ins Fahrzeuginnere.

Die Fußbodendämmung reduziert mechanische Vibrationen, die über die Karosserie übertragen werden, effektiv. Eine Butylmatte auf dem Bodenblech dämpft Dröhnen sehr gut. Eine Kautschukschaumschicht absorbiert Luftschall im Innenraum der Kabine. Teppiche und Bodenbeläge bilden eine zusätzliche akustische Barriere für die Füße. Der Effekt ist spürbar, aber ohne weitere Fahrzeugteile unzureichend.

Eine umfassende Schalldämmung umfasst alle Bereiche des Fahrzeugs, die Lärm in die Kabine übertragen. Die Kombination aus Fußbodendämmung und Türdämmung erzielt bessere akustische Ergebnisse. Der Dachhimmel schützt wirksam vor Regenlärm und aerodynamischem Rauschen. Der Kofferraum benötigt dieselbe Behandlung wie die Fahrgastzelle für den vollen Effekt. Ein systematischer Ansatz sorgt für eine Lärmreduzierung um drei bis vier Dezibel. Die Investition in alle Bereiche bringt den besten Gegenwert für das ausgegebene Materialgeld.

Das Vernachlässigen der Radkästen als Hauptquelle des Reifenlärms

Reifen erzeugen Lärm proportional zur Fahrzeuggeschwindigkeit auf der Straße. Der Kontakt mit der Fahrbahn erzeugt Rollgeräusche und Vibrationen, die über die Aufhängung übertragen werden. Die Radkästen leiten diese Geräusche direkt in den Innenraum ohne Dämpfung weiter. Das Blech der Radkästen wirkt wie eine Membran, die den Klang deutlich verstärkt. Sand und Wasser, die gegen die Kotflügel schlagen, erzeugen sehr laute Geräusche. Die Vernachlässigung dieses Bereichs ist einer der schwerwiegendsten Montagefehler.

Die Schalldämmung der Radkästen erfordert dickere Schichten von Isoliermaterialien als andere Bauteile. Die Außenseite des Radkastens benötigt eine Butylmatte mit einer Dicke von vier Millimetern. Der innere Bereich erfordert mindestens zwanzig Millimeter dicken Kautschukschaum. Die doppelte Isolierung gewährleistet maximale Wirksamkeit bei der Dämpfung des Reifenlärms. Der Effekt ist bereits bei der ersten Fahrt nach der Montage der Materialien spürbar.

Schritte zur Schalldämmung der Radkästen:

- Demontage der Räder und der Kunststoffverkleidungen der Radkästen mit deren Befestigungen

- Reinigung und Entfettung des inneren und äußeren Blechs des Radkastens

- Aufbringen einer vier Millimeter dicken Butylmatte auf das äußere Blech des Radkastens

- Montage von zwanzig Millimeter dickem Kautschukschaum auf der Innenseite

- Sicherung der Kanten mit Aluminiumklebeband gegen Delaminierung des Materials

- Wiederanbringung der Kunststoffverkleidungen und Räder nach Abschluss der Arbeiten

Vordere Radkästen erzeugen in der Regel mehr Lärm als hintere bei den meisten Fahrzeugen. Die gelenkten Räder übertragen zusätzlich Vibrationen vom Lenksystem in den Innenraum. Hintere Radkästen erfordern trotz geringeren Fahrgeräuschs dieselbe Aufmerksamkeit. Ein ganzheitlicher Ansatz für alle Räder bringt die besten Endergebnisse. Die Materialkosten sind im Vergleich zum erzielten akustischen Effekt gering. Der Preis für zwanzig Millimeter Kautschukschaum beträgt etwa 20,75 EUR pro Meter.

Vernachlässigung der Isolierung von Kofferraum und Dachhimmel

Der Kofferraum wirkt wie ein Resonanzkörper, der jeden Ton verstärkt, der von hinten kommt. Der Hohlraum verstärkt Vibrationen, die über die hintere Aufhängung des Fahrzeugs übertragen werden. Hinterräder erzeugen Lärm, der ohne Barrieren direkt in den Kofferraum gelangt. Die Klappe ist oft nicht ausreichend abgedichtet und lässt Geräusche von außen durch. Die Vernachlässigung dieses Bereichs verschlechtert das Endergebnis der gesamten Schalldämmung erheblich.

Das Abdecken aller Metallflächen im Kofferraum mit Butylmatten eliminiert wirksam das Dröhnen. Eine Schicht aus Kautschukschaum absorbiert Geräusche im Inneren des Gepäckraums. Die hinteren Radkästen benötigen eine besonders dicke Schalldämmung wie die vorderen. Die Heckklappe sollte wie eine Tür des Fahrgastraums behandelt werden. Eine umfassende Schalldämmung des Kofferraums reduziert den Lärm um mehrere Dezibel, messbar mit einem Messgerät.

Der Dachhimmel schützt vor dem Lärm von Regen, der während Niederschlägen auf das Fahrzeugdach trifft. Regentropfen erzeugen sehr laute Geräusche auf ungedämmtem Dachblech. Aerodynamisches Rauschen bei hohen Geschwindigkeiten dringt durch das Dach in den Innenraum ein. Eine Butylmatte auf dem Dachblech dämpft Vibrationen und reduziert effektiv den Lärm. Akustikschaum unter dem Himmelstoff absorbiert Schallreflexionen im Innenraum. Die Dämmung des Daches ist besonders wirksam bei der Reduzierung von Regen- und Hagellärm. Das Demontieren des Himmelbezugs ist die schwierigste Operation und erfordert Erfahrung sowie Geduld.

Hinweis: Das Beginnen mit den lautesten Bereichen bringt die schnellsten spürbaren Ergebnisse während der Fahrt. Messungen des Geräuschpegels vor und nach jedem Schritt dokumentieren den Fortschritt der durchgeführten Arbeiten.

Falsche Reihenfolge bei der Anwendung verschiedener Materialtypen

Ein Schichtsystem aus Isoliermaterialien erfordert die Einhaltung einer bestimmten Montageabfolge. Jeder Rohstoff erfüllt eine spezifische Funktion im gesamten Isolationssystem. Die Butylmatte dämpft mechanische Vibrationen des Fahrzeugblechs effektiv. Der Kautschukschaum absorbiert Schallwellen, die sich in der Luft der Kabine ausbreiten. Eine Umkehrung dieser Reihenfolge verringert die Wirksamkeit der Isolierung erheblich und mindert das Potenzial der Materialien.

Die Schicht direkt auf dem Metall muss die Schwingungen der Karosseriestruktur des Fahrzeugs dämpfen. Ein Material mit hoher Dichte wandelt die Vibrationsenergie in Wärme um, die verteilt wird. Die nächste Schicht absorbiert Geräusche, die durch die erste akustische Barriere dringen. Die geschlossenzellige Struktur des Schaums hält akustische Wellen effektiv im Inneren zurück. Jede Schicht verstärkt die Wirkung der vorherigen und bildet so ein umfassendes Isolationssystem. Ein professioneller Ansatz erfordert Kenntnisse über Akustik und Materialeigenschaften.

Auftragen von Kautschukschaum direkt auf Metall

Kautschukschaum dämpft mechanische Vibrationen des Karosserieblechs nicht effektiv. Seine Struktur ist zu weich, um mechanische Schwingungen umzuwandeln. Die direkte Anwendung auf Metall reduziert das Dröhnen in der Kabine nicht wirksam. Vibrationen werden durch den Schaum ohne nennenswerte Amplituden-Dämpfung weitergeleitet. Die Funktion des Schaums besteht ausschließlich darin, Schallwellen in der Luft zu absorbieren.

Das Karosserieblech benötigt sofort ein hartes Material zur Dämpfung mechanischer Vibrationen. Die hochdichte Butylmatte erfüllt diese Rolle ideal als erste Schicht. Die Aluminiumschicht in der Matte erhöht die Steifigkeit der Bauteilkonstruktion. Butyl wandelt Vibrationsenergie in Wärme um, die an der Mattenoberfläche verteilt wird. Erst nach Installation der Butylmatte kann Kautschukschaum effektiv aufgetragen werden.

Eine Umkehrung der Reihenfolge führt zur vollständigen Verschwendung der Eigenschaften beider Materialien. Der Schaum auf Metall absorbiert Geräusche ohne vorherige Vibrationsdämpfung nicht wirksam. Eine auf den Schaum aufgebrachte Butylmatte hat keinen Kontakt zum Blech. Das System verliert durch falsche Schichtfolge den Großteil seiner Effektivität. Die korrekte Reihenfolge garantiert eine optimale akustische Fahrzeugisolation. Hersteller geben in ihren Anleitungen deutlich das richtige Produktanwendungsgebiet an.

Auslassen der vibrationsdämpfenden Schicht unter der Schalldämmung

Mechanische Vibrationen erzeugen sekundäre Geräusche direkt in den Karosserieteilen des Fahrzeugs. Ungedämpftes Blech wirkt wie eine Lautsprechermembran und verstärkt den Lärm erheblich. Die reine Schalldämmung allein bewältigt dieses Problem nicht effektiv. Schallwellen entstehen direkt im konstruktiven Material der Karosserie. Die Dämpfung von Vibrationen an der Quelle ist entscheidend für die Wirksamkeit des gesamten Systems.

Die Butylmatte als erste Schicht reduziert die Amplitude der Blechschwingungen signifikant. Sie erhöht die effektive Masse des Blechs und hemmt dessen mechanische Oszillationen. Die Aluminiumschicht versteift die Konstruktion und verhindert Resonanzen von Bauteilen. Butyl absorbiert Vibrationsenergie und wandelt sie in verteilte Wärme um. Erst nach diesem Schritt kann der Schaum Luftgeräusche effektiv absorbieren.

Funktionen der einzelnen Isolationsschichten:

- Die Butylmatte dämpft mechanische Vibrationen des Blechs und wandelt sie in Wärme um

- Schaumstoff aus Kautschuk absorbiert Schallwellen, die sich in der Kabinenluft ausbreiten

- Die Aluminiumschicht erhöht die Steifigkeit und reflektiert die thermische Strahlung des Motors

- Die Werksverkleidung bildet die letzte akustische Barriere und sorgt für eine ästhetische Oberfläche

Das Weglassen der Butylmatte ist der häufigste und gravierendste Fehler bei der Schalldämmung. Der Schaumstoff allein erzielt ohne die erste Schicht keine zufriedenstellende akustische Wirkung. Die Investition in Materialien wird ohne eine geeignete dämpfende Grundlage verschwendet. Eine professionelle Schalldämmung beginnt immer mit der Vibrationsdämpfung durch Butylmatten. Das Schichtsystem funktioniert nur bei Einhaltung der richtigen Reihenfolge aller Schichten. Am Butylmatte zu sparen ist eine falsche Wirtschaftlichkeit, die zu Enttäuschungen bei den Ergebnissen führt.

Umkehrung des Schichtsystems von Butyl und akustischem Absorber

Das Schichtsystem aus Butylmatten und Kautschukschaum hat eine bewährte Struktur. Die erste Schicht auf dem Metall muss ein hartes Material zur Vibrationsdämpfung sein. Die ABM Professional Butylmatte enthält eine Aluminiumschicht mit einer Dicke von 0,1 Millimetern. Die Dichte des Materials überschreitet minimal 1500 Kilogramm pro Kubikmeter. Diese Parameter gewährleisten eine effektive Dämpfung mechanischer Vibrationen des Karosserieblechs.

Die zweite Schicht ist ein geschlossenzelliger Kautschukschaum, der Feuchtigkeit isoliert. Die Dichte beträgt etwa 33 Kilogramm pro Kubikmeter Material. Das Material absorbiert effektiv Schallwellen, die durch die erste akustische Barriere dringen. Die Schaumschichtdicke variiert je nach Fahrzeugzone zwischen 3 und 32 Millimetern. Eine selbstklebende Schicht erleichtert die Montage direkt auf der Butylmatte ohne zusätzlichen Kleber.

Die Umkehrung der Reihenfolge dieser Materialien hebt ihre isolierenden Eigenschaften vollständig auf. Weicher Schaumstoff auf Metall dämpft Vibrationen in keiner Weise wirksam. Harte Matte auf Schaumstoff hat keinen Zugang zur Quelle mechanischer Schwingungen. Das System verliert durch die falsche Schichtstruktur den Großteil seiner Effektivität. Die Einhaltung der richtigen Reihenfolge ist absolut entscheidend für den Erfolg des Dämmprojekts. Der Preis für die Butylmatte liegt zwischen 6,25 EUR und 12,50 EUR pro Quadratmeter.

Tipp: Der Kautschukschaum von ABM Insulation verfügt über eine selbstklebende Schicht, die für die Montage auf zuvor installierter Butylmatte vorgesehen ist. Die direkte Anwendung auf Metall erfordert zusätzlichen Kleber und ist akustisch weniger wirksam.

FAQ: Häufig gestellte Fragen

Lässt sich eine falsch ausgeführte Fahrzeugdämmung reparieren, ohne alle Materialien zu demontieren?

Die Reparatur einer fehlerhaft ausgeführten Dämmung hängt von der Art des beim Einbau begangenen Fehlers ab. Probleme mit nicht ausgerollten Butylmatten erfordern eine teilweise Demontage der Verkleidung zum erneuten Andrücken. Abgelöste Stellen können punktuell repariert werden, ohne das gesamte Isolationssystem abzubauen. Akustische Brücken, die durch Undichtigkeiten entstehen, erfordern das Aufkleben von Aluminiumfolie zwischen den Schichten.

Ein vollständiger Materialaustausch wird notwendig bei falscher Schichtfolge. Direkt auf Metall aufgetragener Schaum muss für die Anwendung der Butylmatte demontiert werden. Professionelle Werkstätten bieten eine akustische Diagnose an, die konkrete Probleme bei der Ausführung identifiziert. Eine genaue Zustandsbewertung ermöglicht es, den Umfang der notwendigen Reparaturen festzulegen, ohne gut installierte Elemente zu verschwenden.

Wie lange dauert eine professionelle umfassende Schalldämmung des gesamten Fahrzeugs?

Die Zeit für eine umfassende Schalldämmung beträgt zwei bis vier Arbeitstage. Der Ausbau der Polsterung und aller Kunststoffteile nimmt den ersten Arbeitstag des Mechanikers in Anspruch. Die Oberflächenvorbereitung durch Reinigung und Entfettung erfordert mehrere Stunden sorgfältiger Arbeit. Das Aufbringen der Materialien und deren Andrücken ist die längste Phase, die Präzision und Geduld erfordert.

Grundlegende zeitliche Arbeitsschritte:

- Demontage der kompletten Innenausstattung des Fahrzeugs von sechs bis acht Stunden

- Oberflächenvorbereitung durch Reinigung und Entfettung von drei bis vier Stunden

- Montage der Butylmatten mit Ausrollen von acht bis zehn Stunden

- Auftragen von Kautschukschaum auf alle Bereiche von vier bis sechs Stunden

- Montage der Polsterung und Überprüfung des Sitzes der Teile von sechs bis acht Stunden

Die Montage der Polsterung und Qualitätskontrolle nimmt einen weiteren Arbeitstag in Anspruch. Fachwerkstätten arbeiten methodisch an einem Fahrzeug von Anfang bis Ende. Ein einzelner Mechaniker ist für alle Phasen verantwortlich und garantiert so die Konsistenz der Arbeiten. Die Wartezeiten in renommierten Werkstätten liegen aufgrund hoher Auftragszahlen zwischen vier und acht Wochen.

Führt eine Schalldämmung eines Fahrzeugs mit Herstellergarantie automatisch zum Verlust des Schutzes?

Die Schalldämmung des Fahrzeugs führt nicht automatisch zum Verlust der Herstellergarantie des Autoherstellers. EU-Vorschriften schützen das Recht des Eigentümers auf Modifikationen außerhalb autorisierter Netzwerke. Der Hersteller muss den direkten Zusammenhang zwischen der Modifikation und dem entstandenen mechanischen Defekt nachweisen. Professionell ausgeführte Schalldämmungen greifen nicht in mechanische oder elektronische Systeme des Fahrzeugs ein.

Probleme können bei Beschädigungen während einer unprofessionellen Demontage der Polsterung durch Eigenleistung entstehen. Gebrochene Clips, zerkratzte Kunststoffpolster oder beschädigte Kabel verlieren den Garantieanspruch. Fehler im Bordcomputer, verursacht durch versehentliches Trennen von Sensoren, sind nicht reparaturfähig. Autorisierte Servicezentren können Reklamationen für Teile ablehnen, die direkt mit der akustischen Modifikation zusammenhängen.

Fotodokumentationen vor und nach den Arbeiten schützen vor unbegründeten Forderungen seitens des Händlers. Rechnungen für Materialien und Dienstleistung bestätigen die professionelle Durchführung der Isolationsmodifikation. Renommierte Werkstätten bieten eigene Garantien auf die ausgeführten Arbeiten über mehrere Jahre Nutzung an. Die Haftpflichtversicherung der Werkstatt deckt eventuelle Schäden ab, die während der Montage der Materialien entstehen.

Wie hoch sind die durchschnittlichen Materialkosten für die selbstständige Schalldämmung eines Standard-Pkw?

Die Materialkosten für die selbstständige Schalldämmung eines Standard-Pkws liegen zwischen 300 und 500 EUR. Eine Butylmatte mit einer Dicke von zwei Millimetern kostet etwa 6,25 EUR pro Quadratmeter. Kautschukschaum mit einer Dicke von zehn Millimetern hat einen Preis von etwa 12,50 EUR pro Quadratmeter. Ein Kompaktklassefahrzeug benötigt insgesamt etwa zehn Quadratmeter Matte und acht Quadratmeter Schaum.

Geschätzte Materialkosten:

- Butylmatte zehn Quadratmeter von 62,50 bis 125 EUR

- Kautschukschaum acht Quadratmeter von 100 bis 150 EUR

- Aluminiumklebeband zum Verbinden der Schichten etwa 12,50 EUR pro Rolle

- Entfetter oder Isopropylalkohol etwa 7,50 EUR pro Liter

- Professionelle Andrückrolle etwa 20 EUR pro Stück

Dickere Premium-Materialien erhöhen die Kosten um die Hälfte bei besseren Isolationsparametern. Werkzeuge wie ein Polsterdemontageset kosten einmalig etwa 25 EUR. Die eigene Arbeitszeit bei der selbstständigen Montage beträgt zwei bis vier Wochenendtage. Professionelle Montagedienstleistungen kosten je nach Werkstatt zwischen 500 und 1.000 EUR.

Wie überprüft man die Wirksamkeit der durchgeführten Schalldämmung objektiv mittels Messungen?

Die Messung des Geräuschpegels erfordert den Einsatz eines Schallmessgeräts, das für etwa 50 EUR erhältlich ist. Die Messungen sollten vor und nach der Schalldämmung unter identischen Fahrbedingungen durchgeführt werden, um einen Vergleich zu ermöglichen. Fahrzeuggeschwindigkeit, Umgebungstemperatur und Straßenbelag müssen bei beiden Tests gleich sein. Das Mikrofon des Messgeräts wird zur Verlässlichkeit der Vergleichsergebnisse an derselben Stelle im Fahrzeuginnenraum platziert.

Eine effektive Schalldämmung senkt den Geräuschpegel bei Stadtfahrten um drei bis fünf Dezibel. Autobahnfahrten zeigen eine Abnahme von vier bis sechs Dezibel bei einer Geschwindigkeit von 120 Kilometern pro Stunde. Ein Unterschied von drei Dezibel bedeutet subjektiv eine Halbierung der Lautstärke für das menschliche Ohr. Professionelle Werkstätten dokumentieren Messungen vor und nach den Arbeiten als Nachweis der Wirksamkeit der Dienstleistung.

Mobile Apps zur Geräuschmessung können als kostengünstiges Annäherungsinstrument dienen. Die Genauigkeit von Smartphones ist geringer als die professioneller Messgeräte, zeigt jedoch Tendenzen der Veränderungen an. Eine Tonaufnahme vor und nach der Maßnahme ermöglicht einen subjektiven Vergleich der akustischen Qualität des Innenraums. Testfahrten mit einem Passagier, der den Geräuschpegel bewertet, liefern zusätzliche praktische Informationen. Die Möglichkeit, Gespräche ohne Erhöhung der Stimme zu führen, ist ein guter Indikator für eine verbesserte Isolierung.

Zusammenfassung

Eine effektive Schalldämmung des Fahrzeugs erfordert Wissen über häufige Fehler und deren Vermeidungsmöglichkeiten. Die richtige Auswahl der Materialien für spezifische Fahrzeugbereiche bildet das Fundament des Projekts. Bitumenmatten sind in den hohen Temperaturen des Motorraums nicht geeignet. Zu dünne Schichten akustischen Schaums halten niederfrequente Geräusche nicht effektiv zurück. Feuchtigkeitsabsorbierende Materialien führen zu Korrosion und schädlicher Schimmelbildung. Die Montagestemperatur beeinflusst maßgeblich die Haltbarkeit der Verbindung zwischen Materialien und Blech.

Die Vorbereitung der Oberfläche vor der Montage ist entscheidend für die Haltbarkeit der Verbindung der Schichten. Die Entfettung des Blechs mit Isopropylalkohol gewährleistet maximale Haftung des selbstklebenden Klebers. Die Montage auf feuchtem oder verschmutztem Untergrund führt mit der Zeit zum Ablösen der Materialien. Das Entfernen von Rost und alten Konservierungsmitteln schützt vor weiterer Korrosion der Karosserieteile. Das Andrücken der Butylmatten mit einer Andrückrolle beseitigt Luftblasen unter der Oberfläche. Jeder Zentimeter der Fläche muss gleichmäßig am Blech anliegen, um optimale Wirksamkeit zu erzielen.

Ein ganzheitlicher Ansatz für alle Fahrzeugbereiche bringt die besten messbaren akustischen Ergebnisse. Die Vernachlässigung eines Elements verringert die Effektivität des gesamten Isolationssystems erheblich. Die Einhaltung der richtigen Reihenfolge von Butyl- und Kautschukschichten garantiert optimale Dämpfungswirkung. Professionelle Materialien von ABM Insulation erfüllen höchste Qualitäts- und Sicherheitsstandards in der Anwendung. Die Investition in geeignete Produkte und sorgfältige Montage bringt jahrelangen Fahrkomfort.

Quellen:

- https://www.sciencedirect.com/science/article/pii/S235214652300090X

- https://journals.sagepub.com/doi/full/10.1177/16878132251345867

- https://knaufautomotive.com/why-does-acoustics-in-cars-matter/

- https://jcarme.sru.ac.ir/article_2365_c60d53f108aea45f1f3a971e4b74b0e6.pdf

- https://www.cetjournal.it/index.php/cet/article/view/CET24114128

- https://patents.google.com/patent/WO2014162244A1/en

- https://www.inria.fr/en/new-concept-acoustic-insulation-transport

- https://wjarr.com/sites/default/files/WJARR-2020-0012.pdf

- https://www.nature.com/articles/s41598-024-55823-x